背景

現状におけるコンクリート構造物への削孔方法としてはコアドリリングを用いた削孔が主流ですが、この方法は既存の鉄筋を切断して構造物の耐久性や耐荷力を損なう恐れがあります。このような課題を解決する手法として、ウォータージェット工法を用いた削孔技術が開発されました。

工法概要

ウォータージェット削孔は、コンクリートを削孔するものの鉄筋は損傷せずに施工が出来るため、構造物に優しく耐久性の高い補修、補強工事が可能です。現状では、概ね直径30~50mmで最大10m以上の削孔も可能であり、孔壁はコアドリリングを使用した場合の平滑な面ではなく凹凸のある面となるため、モルタル等の充填材がかみ合って、高いせん断、付着性能を確保することが出来ます。

適用例

1)鉄筋探査で鋼材の位置が不明確な箇所での削孔。

2)PC鋼線を包むシースや重要な埋設物があり、傷つけたり破断させたりすることが許されない削孔。

3)横断方向に連続するPC桁の横締めや、橋脚の耐震補強のための水平方向の比較的に長い距離が求められる削孔。

特徴

① 躯体(コンクリート構造物)の既存鉄筋を損傷せずに削孔することが可能です。

② 超高圧・小水量であり、健全部へのダメージが少ないです。(マイクロクラックレス)

③ 架台・駆動機構部はそれぞれ分解ができ、容易に施工箇所へ持ち込むことが可能です。

④ 削孔方向の設定は、下面・水平・上面いずれでも可能です。

施工手順

ウォータージェット削孔による一般的な施工手順は以下の通りです。

① 削孔機をセットする。

〔始点側〕

・削孔開始位置に挿入角を合わせ、ヘッド機材をセットする。

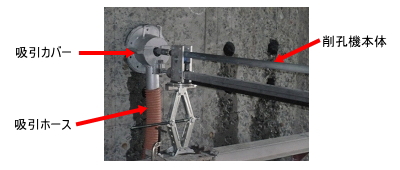

・写真のように、吸引カバーをセットする。

〔終点側〕

〈貫通削孔時〉

・吸引キャッチャーをセットする。

〈非貫通時〉

・削孔長位置を削孔機本体にマーキングする。

② ガラ・止水回収キャッチャーで吸引を開始する。

③ 削孔径確認のため、試験削孔を開始する。

④ 一旦、削孔を停止し、ノズル等の送り状況を確認する。この時、計画どおりの削孔径が確保されているか確認する。

⑤ 一定送りにて削孔を開始する

⑥ 基準ゲージにより穴径を確認する。

⑦ 最大削孔深さに達した後、削孔機本体を継ぎ足して延長し、これを繰り返して所定の削孔長を確保する。

⑧ 孔内の滞水を吸引し、内部を乾燥させる。

⑨ 完了(次の箇所の施工段取りに移る。)

ウォータージェット削孔工法の現状

1)1ストロークでの削孔は、最小φ25~最大φ100㎜程度が可能です。

2)最大φ300㎜程度の径にまで拡張して削孔することも可能です。

〈施工例〉

① 小径のノズルヘッド(φ20~35㎜)で削孔する。

② 小径ヘッドを挿入し、吐出圧や挿入速度を調整して削孔径を拡大し、大口径にする。

3)以下のような多種類なバキューム回収治具の使用により、施工中の処理水の漏れを抑制することができ、騒音も大幅に低減できます。

① ウォータージェット施工中の処理水を回収する治具が施工箇所の空間的、地理的な状況に合わせて加工、製作されており、これを削孔部表面に密着

させることで水漏れを防ぎます。

② 強力な吸引に伴う吸音効果が高いため、削孔部からの騒音が大幅に低減されます。

4)ノズルヘッドの改良により、従来に比べて削孔の高効率化を実現しました。

① 削孔の施工効率を高める目的で、ノズルの内部形状を改良するための新しい製作方法を開発しました。

② ノズルヘッド内の流水経路を自由に設定することが可能な内部構造となり、ウォータージェットのエネルギー伝達効率を改善しました。

5)機械化された治具の採用により、安全性が改善されました。

① 従来はハンドガンにより送り出しを行っていた施工形態が、本体のパッケージ化に伴い、設備の設置や固定、削孔作業が容易で安全になりました。

② 狭い場所においても、装置全体の組立てが容易となりました。